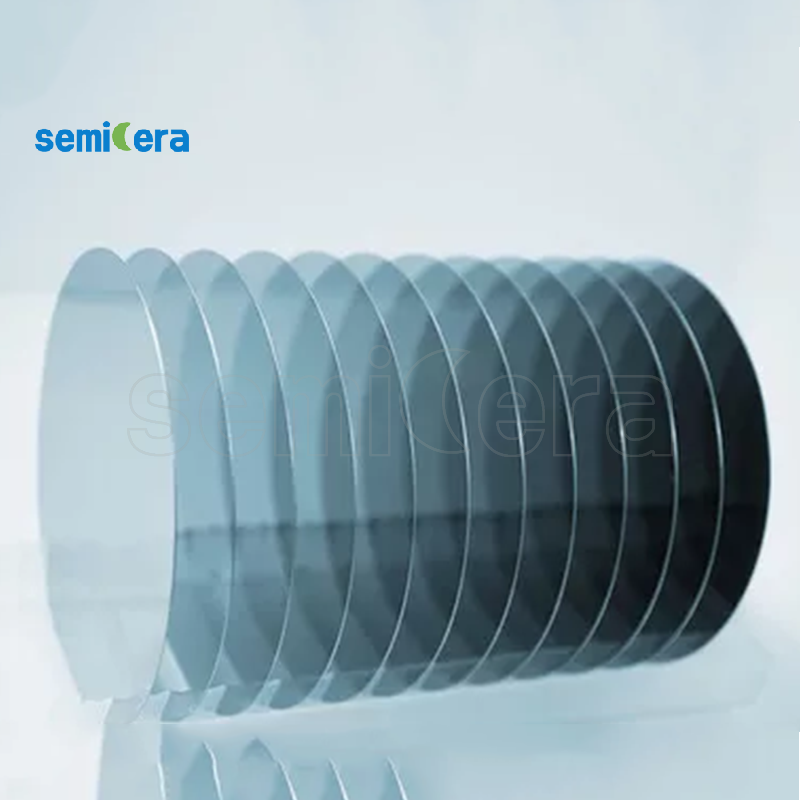

de SemiceraEpitaxia de carbur de siliciestà dissenyat per satisfer les demandes rigoroses de les aplicacions modernes de semiconductors. Mitjançant l'ús de tècniques de creixement epitaxial avançades, ens assegurem que cada capa de carbur de silici presenta una qualitat cristal·lina excepcional, uniformitat i una densitat mínima de defectes. Aquestes característiques són crucials per desenvolupar una electrònica de potència d'alt rendiment, on l'eficiència i la gestió tèrmica són primordials.

ElEpitaxia de carbur de siliciEl procés de Semicera està optimitzat per produir capes epitaxials amb un gruix precís i un control de dopatge, assegurant un rendiment coherent en una varietat de dispositius. Aquest nivell de precisió és essencial per a aplicacions en vehicles elèctrics, sistemes d'energies renovables i comunicacions d'alta freqüència, on la fiabilitat i l'eficiència són fonamentals.

A més, la de SemiceraEpitaxia de carbur de siliciofereix una conductivitat tèrmica millorada i una tensió de ruptura més alta, cosa que la converteix en l'opció preferida per als dispositius que funcionen en condicions extremes. Aquestes propietats contribueixen a una vida útil més llarga del dispositiu i a una millora de l'eficiència general del sistema, especialment en entorns d'alta potència i alta temperatura.

Semicera també ofereix opcions de personalització perEpitaxia de carbur de silici, que permeten solucions a mida que compleixin els requisits específics del dispositiu. Ja sigui per a la investigació o la producció a gran escala, les nostres capes epitaxials estan dissenyades per donar suport a la propera generació d'innovacions en semiconductors, permetent el desenvolupament de dispositius electrònics més potents, eficients i fiables.

Mitjançant la integració de tecnologia d'avantguarda i processos de control de qualitat estrictes, Semicera assegura que els nostresEpitaxia de carbur de siliciels productes no només compleixen, sinó que superen els estàndards de la indústria. Aquest compromís amb l'excel·lència fa que les nostres capes epitaxials siguin la base ideal per a aplicacions avançades de semiconductors, obrint el camí per a avenços en electrònica de potència i optoelectrònica.

| Elements | Producció | Recerca | Maniquí |

| Paràmetres de cristall | |||

| Politipus | 4H | ||

| Error d'orientació superficial | <11-20 >4±0,15° | ||

| Paràmetres elèctrics | |||

| Dopant | Nitrogen de tipus n | ||

| Resistivitat | 0,015-0,025 ohm·cm | ||

| Paràmetres mecànics | |||

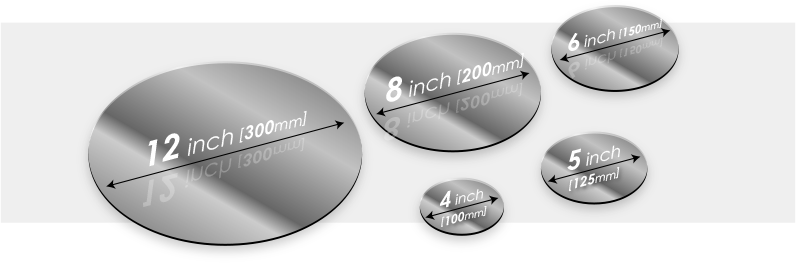

| Diàmetre | 150,0 ± 0,2 mm | ||

| Gruix | 350±25 μm | ||

| Orientació plana primària | [1-100]±5° | ||

| Longitud plana primària | 47,5 ± 1,5 mm | ||

| Pis secundari | Cap | ||

| TTV | ≤5 μm | ≤10 μm | ≤15 μm |

| LTV | ≤3 μm (5mm * 5mm) | ≤5 μm (5mm * 5mm) | ≤10 μm (5 mm * 5 mm) |

| Arc | -15μm ~ 15μm | -35μm ~ 35μm | -45μm ~ 45μm |

| Deformació | ≤35 μm | ≤45 μm | ≤55 μm |

| Rugositat frontal (Si-face) (AFM) | Ra≤0,2 nm (5 μm * 5 μm) | ||

| Estructura | |||

| Densitat de microtubes | <1 ea/cm2 | <10 ea/cm2 | <15 ea/cm2 |

| Impureses metàl·liques | ≤5E10àtoms/cm2 | NA | |

| BPD | ≤1500 ea/cm2 | ≤3000 ea/cm2 | NA |

| TSD | ≤500 ua/cm2 | ≤1000 ea/cm2 | NA |

| Qualitat frontal | |||

| Davant | Si | ||

| Acabat superficial | Si-face CMP | ||

| Partícules | ≤60ea/hòstia (mida ≥0,3μm) | NA | |

| Esgarrapades | ≤5ea/mm. Longitud acumulada ≤Diàmetre | Longitud acumulada ≤ 2 * Diàmetre | NA |

| Pela de taronja/foses/taques/estries/esquerdes/contaminació | Cap | NA | |

| Estelles de vora/sagnies/fractura/plaques hexagonals | Cap | ||

| Zones politipus | Cap | Àrea acumulada ≤20% | Àrea acumulada ≤30% |

| Marcatge làser frontal | Cap | ||

| Tornar Qualitat | |||

| Acabat posterior | CMP cara C | ||

| Esgarrapades | ≤5ea/mm, longitud acumulada≤2 * Diàmetre | NA | |

| Defectes posteriors (estelles de vora/sagnies) | Cap | ||

| Rugositat de l'esquena | Ra≤0,2 nm (5 μm * 5 μm) | ||

| Marcatge làser posterior | 1 mm (des de la vora superior) | ||

| Edge | |||

| Edge | Xamfrà | ||

| Embalatge | |||

| Embalatge | Epi-ready amb envasat al buit Embalatge de casset multiwafer | ||

| *Notes: "NA" significa que no hi ha cap sol·licitud. Els elements no esmentats poden referir-se a SEMI-STD. | |||