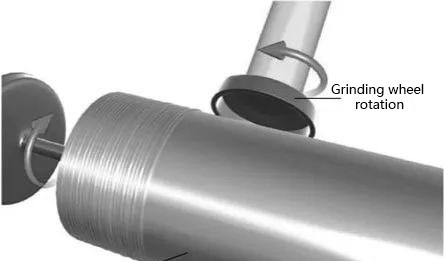

El rodatge es refereix al procés de mòlta del diàmetre exterior d'una vareta d'un sol cristall de silici en una vareta d'un sol cristall del diàmetre requerit mitjançant una mola de diamant, i la mòlta d'una superfície de referència de vora plana o una ranura de posicionament de la vareta d'un sol cristall.

La superfície de diàmetre exterior de la vareta de cristall únic preparada pel forn de cristall únic no és llisa i plana, i el seu diàmetre és més gran que el diàmetre de l'hòstia de silici utilitzada a l'aplicació final. El diàmetre de vareta requerit es pot obtenir enrotllant el diàmetre exterior.

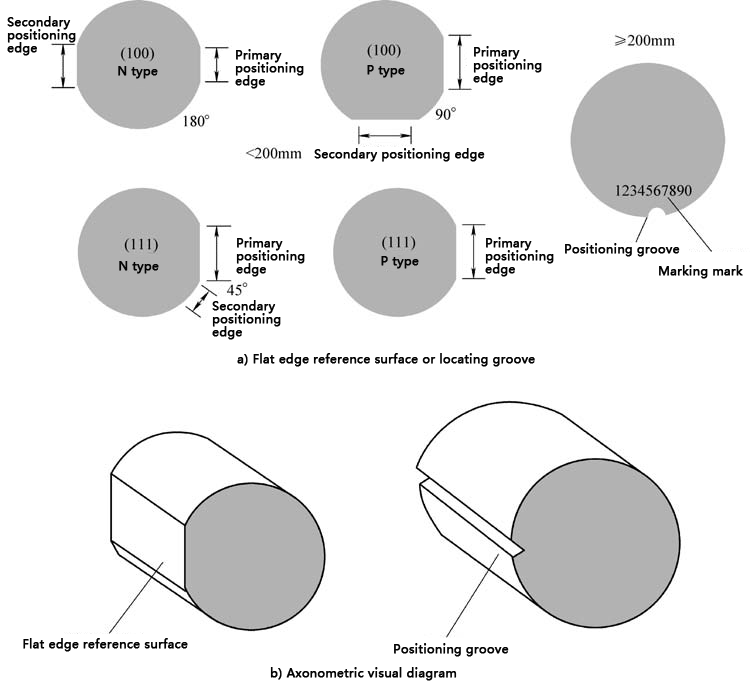

El laminador té la funció de rectificar la superfície de referència de la vora plana o la ranura de posicionament de la vareta de silici d'un sol cristall, és a dir, per realitzar proves direccionals a la vareta d'un sol cristall amb el diàmetre requerit. Al mateix equip de laminació, la superfície de referència de la vora plana o la ranura de posicionament de la vareta d'un sol cristall es rectifica. En general, les varetes de cristall simple amb un diàmetre inferior a 200 mm utilitzen superfícies de referència de vora plana, i les varetes de cristall simple amb un diàmetre de 200 mm o superior utilitzen ranures de posicionament. També es poden fer varetes de cristall simple amb un diàmetre de 200 mm amb superfícies de referència de vora plana segons sigui necessari. L'objectiu de la superfície de referència d'orientació de la vareta de cristall únic és satisfer les necessitats de l'operació de posicionament automatitzat dels equips de procés en la fabricació de circuits integrats; per indicar l'orientació del cristall i el tipus de conductivitat de la hòstia de silici, etc., per facilitar la gestió de la producció; la vora de posicionament principal o la ranura de posicionament és perpendicular a la direcció <110>. Durant el procés d'envasament de xips, el procés de tallat a daus pot provocar una escissió natural de l'hòstia, i el posicionament també pot evitar la generació de fragments.

Els principals propòsits del procés d'arrodoniment inclouen: Millorar la qualitat de la superfície: l'arrodoniment pot eliminar les rebaves i les irregularitats de la superfície de les hòsties de silici i millorar la suavitat de la superfície de les hòsties de silici, que és molt important per als processos de fotolitografia i gravat posteriors. Reducció de l'estrès: es pot generar estrès durant el tall i el processament de les hòsties de silici. L'arrodoniment pot ajudar a alliberar aquestes tensions i evitar que les hòsties de silici es trenquin en processos posteriors. Millora de la resistència mecànica de les hòsties de silici: durant el procés d'arrodoniment, les vores de les hòsties de silici es tornaran més suaus, cosa que ajuda a millorar la resistència mecànica de les hòsties de silici i reduir els danys durant el transport i l'ús. Garantir la precisió dimensional: mitjançant l'arrodoniment, es pot garantir la precisió dimensional de les hòsties de silici, que és crucial per a la fabricació de dispositius semiconductors. Millora de les propietats elèctriques de les hòsties de silici: el processament de les vores de les hòsties de silici té una influència important en les seves propietats elèctriques. L'arrodoniment pot millorar les propietats elèctriques de les hòsties de silici, com ara reduir el corrent de fuga. Estètica: les vores de les hòsties de silici són més llises i belles després de l'arrodoniment, cosa que també és necessària per a determinats escenaris d'aplicació.

Hora de publicació: 30-jul-2024